7:00 am. Södertälje (Suecia). Las máquinas se ponen en marcha para producir un nuevo medicamento contra el lupus que será distribuido a diversos países. Apenas un par de horas antes en Tokio (a las 12 del mediodía hora local), una joven que llamaremos Kaori estaba en el hospital recibiendo una dosis por vía intravenosa. Tres horas más tarde en Viena, Ilse recibirá la suya. Y como ellas, muchos otros pacientes de los 5 millones que sufren lupus en el mundo podrían verse beneficiados de este prometedor tratamiento.

El fármaco se llama anifrolumab y es comercializado como Saphnelo por AstraZeneca que, coincidiendo con el Congreso Europeo de Lupus celebrado en Estocolmo la semana pasada, invitó a algunos de los mejores especialistas en lupus de España y a EL MUNDO a visitar las instalaciones de esta planta de producción sueca, la más grande de AstraZeneca. Concretamente, el Sweden Biologics Center (SBC), donde se producen los medicamentos biológicos como este contra el lupus.

Por si alguien se imagina humo saliendo de probetas y trajín de científicos trayendo y llevando fórmulas mágicas, nada más lejos de la realidad. Imposible encontrar un escenario más aséptico, tranquilo y limpio -todo es tan pulcro que se podría comer en el suelo-, no por aquello del orden y la quietud nórdica (que también), sino por tratarse de fármacos biológicos que requieren un control extraordinario de todo el proceso para evitar la contaminación.

Los fármacos convencionales están hechos de moléculas pequeñas a partir de componentes químicos, mientras los biológicos tienen moléculas hasta 1.000 veces más grandes y se obtienen a partir de organismos vivos o de sus tejidos. Al fabricarse en células vivas, cada etapa del proceso debe estar controlada exhaustivamente. Las células pasan por un biorreactor, varias cromatografías... De forma breve y en cristiano: se cultivan y multiplican, las purifican para separar las proteínas deseadas, se elabora la formulación y se rellenan viales y jeringas con ella. El producto llega congelado a 70 grados bajo cero desde Gaithersburg, EE. UU., y en Södertälje realizan el relleno y envasado. Al ser más sensibles a las temperaturas y la luz, se debe mantener la cadena de frío todo el proceso.

Para acceder a las tripas de esta planta debemos vestirnos de forma especial y seguir un protocolo. Paso a paso, dejamos nuestro calzado, nos lavamos las manos, las secamos y aplicamos gel hidroalcohólico. Nos ponemos calcetines, un mono de un solo uso que cubre todo el cuerpo y tapamos el pelo con un gorro y la barba, en caso de tenerla, con mascarilla. Pasamos una línea amarilla marcada en el suelo y es ahí donde nos ponemos un calzado especial sin cordones, y volvemos a echar gel en nuestras manos.

Pasamos por una sala de despresurización y el recorrido nos lleva a seguir los pasos del fármaco: vemos las grandes cajas de cristal (isolator) en las que se rellenan los viales. Para manipularlos los operarios introducen la mano en unos guantes aislantes conectados a esas cajas, de forma que el producto siempre está en un entorno estéril y cerrado, nunca en contacto con las personas ni con el aire. Una vez llenos y sellados los viales y jeringas, antes del embalaje se realiza una inspección visual. A través de un visor, una persona revisa, una a una, cada jeringa o vial, a razón de unas 15 por minuto. Ante el más mínimo defecto se retira ese producto para destruirlo luego. Es un proceso complejo y un poco lento, pero en realidad esa persona está haciendo un valioso trabajo: entrenar a una inteligencia artificial que sigue todo el proceso y llegado el momento podrá inspeccionar hasta 400 viales por minuto.

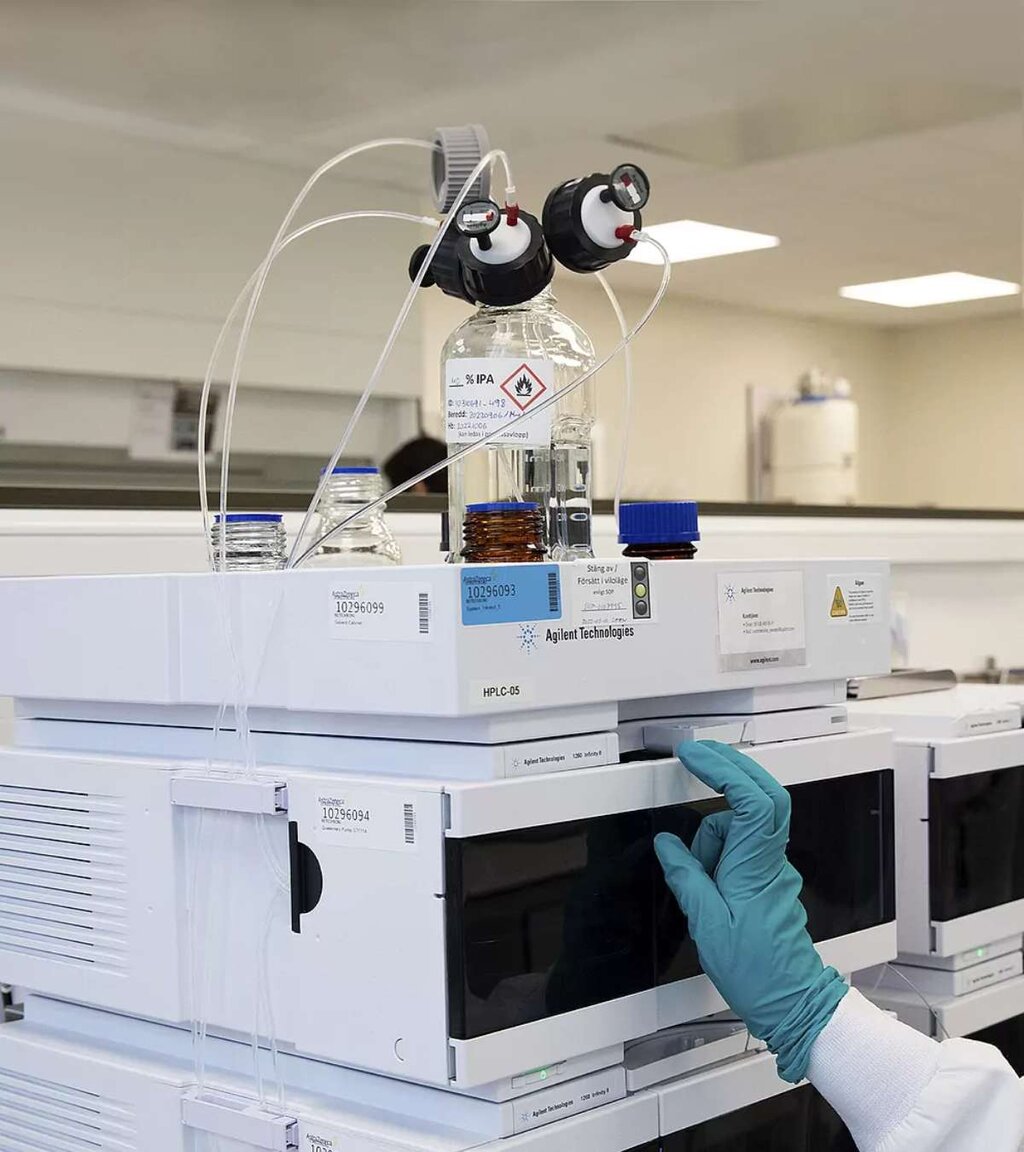

Cuando dejamos esta parte de la planta, nos descalzamos antes de cruzar de nuevo las líneas amarillas, depositamos el mono y demás materiales que hemos usado en contenedores para reciclar y vamos a otra parte importante del SBC: los laboratorios donde se realiza el control de calidad. Antes, eso sí, otro cambio de vestuario: esta vez una bata, unas gafas protectoras y nuevamente un calzado especial.

En la producción de fármacos biológicos pueden llegar a realizarse 250 test o más (esterilidad, ausencia de agentes extraños y contaminantes, pH, comprobación de funcionamiento de los dispositivos, verificación para ver que no se han perdido aminoácidos en el llenado...). En total, el proceso de fabricación de estos fármacos es de cuatro a seis semanas, un tiempo de procesos milimétricos que acaban mejorando la vida de pacientes con lupus eritematoso sistémico (LES).

via Noticias de diariomedico.... https://ift.tt/LtuSFWc

No hay comentarios:

Publicar un comentario